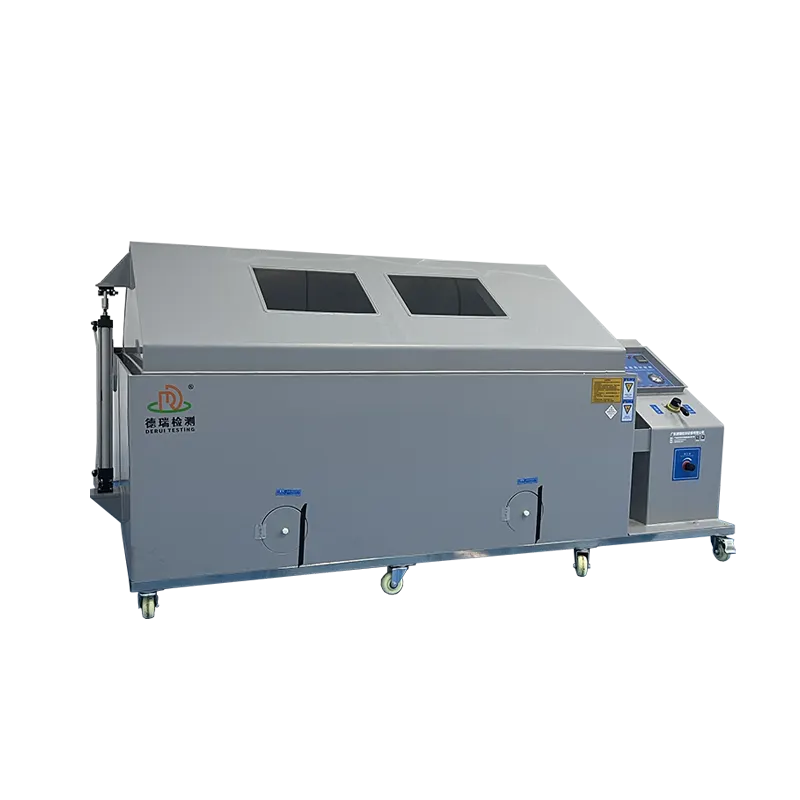

Cámara de prueba de niebla salina de 160: El tamaño de la cámara de trabajo es de 160x100x50 cm. La cámara de prueba de pulverización salina es un dispositivo de prueba que simula artificialmente un entorno de niebla salina. Se utiliza principalmente para evaluar la resistencia a la corrosión por niebla salina de materiales y sus recubrimientos protectores, así como para comparar la calidad del proceso de recubrimientos protectores similares. Al mismo tiempo, también puede evaluar la resistencia a la corrosión por niebla salina de ciertos productos. Es adecuada para pruebas de corrosión por niebla salina de componentes, componentes electrónicos, recubrimientos protectores de materiales metálicos y productos industriales.

Características estructurales de la Cámara de Prueba de Niebla Salina de 160

- Cámara de prueba: Construida con una placa de PVC gris de 6 mm de grosor resistente a la temperatura y a los impactos, que ofrece una excelente resistencia a la corrosión y a los impactos.

- Baño de agua a temperatura constante: También fabricado con una placa de PVC gris de 6 mm de grosor resistente a la temperatura y a los impactos. Equipado con función de llenado automático para eliminar la molestia de añadir agua manualmente.

- Cubierta de la cámara de prueba: Hecha de una lámina acrílica transparente de grado europeo resistente al calor de 5 mm de grosor, que permite observar fácilmente el proceso de prueba.

- Tanque de reposición química: Diseño oculto con un medidor de nivel de agua. Construido con una placa de PVC gris de 5 mm de grosor resistente a los impactos, integrada de manera perfecta con el exterior de la máquina para facilitar la adición de productos químicos.

- Estante de cesta de la cámara de prueba: Hecho de material de esquina de PVC gris resistente a la temperatura. Ajustable libremente en ángulos de 15° o 30° para adaptarse a los requisitos de colocación de diferentes muestras de prueba.

- Barril de aire saturado: Construido con una placa de acero inoxidable de 2 mm de grosor. Con función de llenado automático para eliminar la adición manual de agua. Equipado con un tubo de separación de líquidos graduado en el exterior para medir la tasa de sedimentación de la niebla salina.

Áreas de aplicación

- Industria Electrónica y Eléctrica: Utilizado para evaluar la fiabilidad de componentes electrónicos, placas de circuito, conectores, etc., en entornos húmedos y cargados de sal, asegurando la vida útil del producto bajo condiciones adversas.

- Industria Automotriz: Utilizado para pruebas de corrosión de piezas automotrices como paneles de carrocería, componentes del motor, sujetadores, etc., para garantizar la durabilidad del vehículo en condiciones climáticas variables.

- Aeroespacial: Prueba la resistencia a la corrosión y la integridad estructural de materiales aeroespaciales en entornos extremos, asegurando la seguridad y fiabilidad de las aeronaves.

- Construcción Naval e Ingeniería Marina: Evalúa las condiciones de corrosión de estructuras navales y instalaciones de ingeniería marina, proporcionando una base para la selección de materiales y medidas protectoras.

- Industria Química: Detecta el rendimiento de resistencia a la corrosión de equipos químicos, tuberías, válvulas, etc., en entornos de niebla salina, proporcionando seguridad en la producción y almacenamiento de productos químicos.

Principales tipos

- Cámara de prueba de niebla salina estándar: Generalmente fabricada en PVC o plástico reforzado con fibra de vidrio (FRP), puede realizar pruebas de niebla salina neutra (NSS), niebla salina de ácido acético (ASS), etc.

- Cámara de prueba de niebla salina cíclica: Generalmente hecha de FRP, además de las funciones de las cámaras de prueba de niebla salina estándar, también puede realizar pruebas de secado, calor húmedo, temperatura y humedad constantes, simulando las condiciones de corrosión de piezas automotrices y otros productos en diferentes entornos.

- Cámara de prueba de niebla salina de acceso: Personalizable, con materiales como FRP o acero inoxidable, adecuada para pruebas de niebla salina de muestras grandes o lotes de muestras.

Normas de prueba

- ISO 9227-2022: Una norma reconocida internacionalmente, especifica tres métodos de prueba: niebla salina neutra (NSS), niebla salina de ácido acético (AASS) y niebla salina de ácido acético acelerada con cobre (CASS).

- ASTM B117-2009: Una norma de la Sociedad Americana de Pruebas y Materiales, aplicable a pruebas de niebla salina neutra, con una temperatura de prueba de 35 ± 1.1°C y una presión de pulverización de 0.7 - 1.4 bar.

- GMW14872: Una norma de General Motors, soporta pruebas de niebla salina calentada sin agua, con un rango de temperatura hasta 70°C, y es adecuada para pruebas de corrosión cíclica (CCT), simulando entornos alternos secos y húmedos.

La vida útil de una cámara de prueba de niebla salina suele estar entre 2 a 10 años, y la duración específica está influenciada por varios factores. Aquí un análisis detallado:

Factores Clave que Afectan la Vida Útil

- Calidad del equipo

- Cámaras de pulverización de sal de alta calidad, fabricadas con materiales premium y técnicas de fabricación avanzadas, presentan estructuras robustas y un rendimiento estable. Estas pueden durar 8–10 años o más.

- El equipo de menor calidad puede presentar fallos después de 2–3 años, comprometiendo la funcionalidad.

- Frecuencia de uso

- El uso frecuente diario acelera el desgaste de los componentes (por ejemplo, sistema de pulverización, elementos calefactores, controles), pudiendo acortar la vida útil a 3–5 años.

- El uso ligero (por ejemplo, 1–2 veces por semana durante cortos períodos) reduce el desgaste, prolongando la vida útil a 6–10 años.

- Mantenimiento y cuidado

- El mantenimiento regular—como limpiar la cámara, reemplazar agua/lubricantes y revisar boquillas/válvulas—previene problemas y prolonga la vida útil a 5–8+ años.

- Descuidar el mantenimiento a menudo conduce a fallos, reduciendo la vida útil a 2–4 años.

- Entorno de operación

- Las cámaras colocadas en áreas secas, ventiladas y libres de corrosión (alejadas de la luz solar/lluvia) duran más.

- Los entornos adversos (por ejemplo, humedad, polvo, gases corrosivos) aceleran la corrosión/daños, reduciendo la vida útil a 3–5 años.