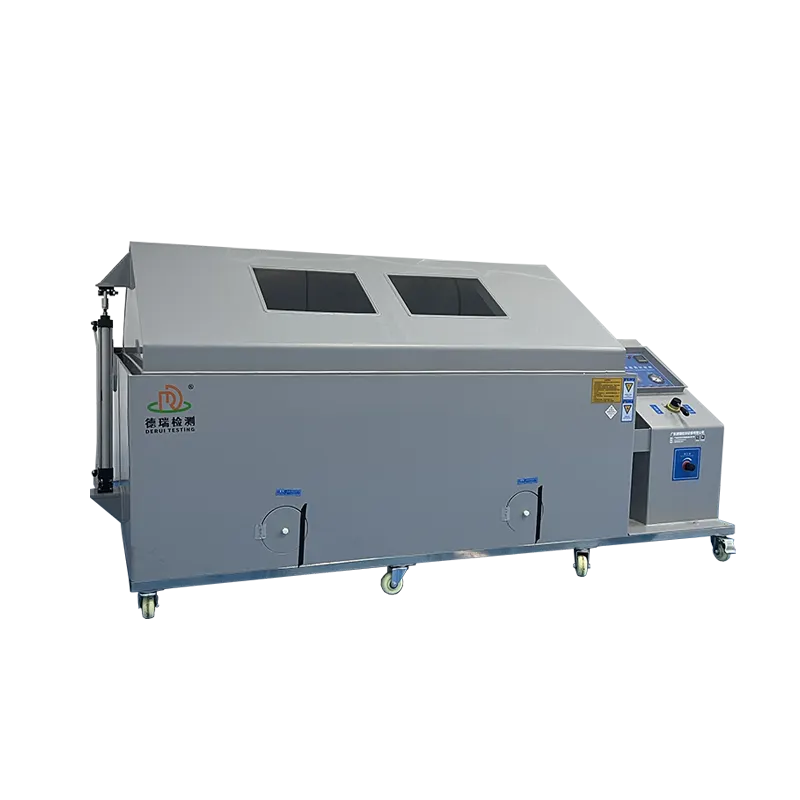

160 Salznebel-Testkammer: Die Arbeitskammergröße beträgt 160x100x50 cm. Die Salzsprüh-Testkammer ist ein Prüfgerät, das eine Salzsprüh-Umgebung künstlich simuliert. Sie wird hauptsächlich verwendet, um die Salzsprüh-Korrosionsbeständigkeit von Materialien und deren Schutzbeschichtungen zu bewerten sowie die Prozessqualität ähnlicher Schutzbeschichtungen zu vergleichen. Gleichzeitig kann sie auch die Salzsprüh-Korrosionsbeständigkeit bestimmter Produkte bewerten. Sie eignet sich für Salznebel-Korrosionstests von Komponenten, elektronischen Bauteilen, Schutzbeschichtungen von Metallmaterialien und Industrieprodukten.

Strukturelle Merkmale der 160 Salznebel-Testkammer

- Testkammer: Hergestellt aus 6 mm dickem grauem PVC-Wärmebeständigem und stoßfestem Brett, das hervorragenden Korrosions- und Stoßschutz bietet.

- Konstantes Temperatur-Wasserbad: Auch aus 6 mm dickem grauem PVC-Wärmebeständigem und stoßfestem Brett gefertigt. Ausgestattet mit einer automatischen Nachfüllfunktion, um die Unannehmlichkeiten manueller Wasserzugabe zu vermeiden.

- Testkammerdeckel: Hergestellt aus 5 mm dickem transparentem europäischem hitzebeständigem Acrylglas, ermöglicht eine einfache Beobachtung des Testprozesses.

- Chemikalien-Nachfüllbehälter: Verstecktes Design mit Wasserstandsanzeige. Aus 5 mm dickem grauem PVC-Stoßfestem Brett gefertigt, nahtlos in das Gehäuse integriert, um die Chemikalienzugabe zu erleichtern.

- Testkammerkorbgestell: Hergestellt aus grauem PVC-Wärmebeständigem Winkelmaterial. Frei verstellbar auf 15° oder 30° Winkel, um die Platzierung verschiedener Prüflinge zu ermöglichen.

- Sättigungs-Luftfass: Hergestellt aus 2 mm dickem Edelstahlblech. Mit automatischer Nachfüllfunktion, um manuelle Wasserzugabe zu vermeiden. Ausgestattet mit einem graduellen Flüssigkeitstrennrohr an der Außenseite zur Messung der Salznebelablagerungsrate.

Anwendungsbereiche

- Elektronik- & Elektroindustrie: Wird verwendet, um die Zuverlässigkeit elektronischer Komponenten, Leiterplatten, Stecker usw. in feuchten, salzhaltigen Umgebungen zu bewerten und die Lebensdauer des Produkts unter harten Bedingungen sicherzustellen.

- Automobilindustrie: Wird für Korrosionstests von Automobilteilen wie Karosserieteilen, Motorkomponenten, Befestigungselementen usw. verwendet, um die Haltbarkeit des Fahrzeugs unter unterschiedlichen klimatischen Bedingungen zu garantieren.

- Luft- und Raumfahrt: Prüft die Korrosionsbeständigkeit und die strukturelle Integrität von Luft- und Raumfahrtmaterialien in extremen Umgebungen, um die Sicherheit und Zuverlässigkeit von Flugzeugen zu gewährleisten.

- Schiffbau & Marineingenieurwesen: Bewertet die Korrosionsbedingungen von Schiffstrukturen und maritimen Anlagen und bietet eine Grundlage für die Materialauswahl und Schutzmaßnahmen.

- Chemische Industrie: Ermittelt die Korrosionsbeständigkeit von chemischer Ausrüstung, Rohrleitungen, Ventilen usw. in Salznebelumgebungen und sorgt für Sicherheit bei der Herstellung und Lagerung chemischer Produkte.

Haupttypen

- Standard-Salznebeltestkammer: Meist aus PVC oder glasfaserverstärktem Kunststoff (GFK) gefertigt, kann Neutral-Salznebeltests (NSS), Essigsäure-Salznebeltests (ASS) usw. durchführen.

- Kreislauf-Salznebeltestkammer: In der Regel aus GFK gefertigt, ergänzt die Funktionen der Standard-Salznebeltestkammern und kann auch Trocknungs-, Feuchtwärme-, Konstanttemperatur- und Feuchtigkeitsprüfungen durchführen, um die Korrosionsbedingungen von Autoteilen und anderen Produkten in verschiedenen Umgebungen zu simulieren.

- Walk-in-Salznebeltestkammer: Anpassbar, mit Materialien wie GFK oder Edelstahl, geeignet für Salznebeltests an großen Proben oder Chargenproben.

Teststandards

- ISO 9227-2022: Ein international anerkannter Standard, der drei Testmethoden festlegt: Neutral-Salznebel (NSS), Essigsäure-Salznebel (AASS) und kupferbeschleunigter Essigsäure-Salznebel (CASS).

- ASTM B117-2009: Ein Standard der American Society for Testing and Materials, anwendbar auf Neutral-Salznebeltests, mit einer Testtemperatur von 35 ± 1,1°C und einem Sprühdruck von 0,7 - 1,4 bar.

- GMW14872: Ein Standard von General Motors, unterstützt anhydrous-heizte Salznebeltests, mit einem Temperaturbereich bis zu 70°C, und eignet sich für zyklische Korrosionstests (CCT), die wechselnde trockene und nasse Umgebungen simulieren.

Die Lebensdauer einer Salznebeltestkammer beträgt in der Regel zwischen 2 bis 10 Jahren, und die genaue Dauer wird durch mehrere Faktoren beeinflusst. Hier eine detaillierte Analyse:

Schlüssel-Faktoren, die die Lebensdauer beeinflussen

- Ausrüstungsqualität

- Hochwertige Salzsprühkammern, hergestellt aus Premium-Materialien und fortschrittlichen Fertigungstechniken, zeichnen sich durch robuste Strukturen und stabile Leistung aus. Diese können dauern 8–10 Jahre oder länger.

- Ausrüstung minderer Qualität kann nach 2–3 Jahren, Fehler entwickeln, was die Funktionalität beeinträchtigt.

- Nutzungsfrequenz

- Häufiger täglicher Betrieb beschleunigt den Verschleiß an Komponenten (z.B. Sprühsystem, Heizelemente, Steuerungen) und kann die Lebensdauer auf 3–5 Jahre.

- Leichte Nutzung (z.B. 1–2 Mal wöchentlich für kurze Zeit) reduziert den Verschleiß und verlängert die Lebensdauer auf 6–10 Jahre.

- Wartung & Pflege

- Regelmäßige Wartung – wie das Reinigen der Kammer, das Austauschen von Wasser/Schmierstoffen und die Inspektion von Düsen/Valves – verhindert Probleme und verlängert die Lebensdauer auf 5–8+ Jahre.

- Vernachlässigung der Wartung führt oft zu Fehlfunktionen und reduziert die Lebensdauer auf 2–4 Jahre.

- Betriebsumgebung

- Kammern, die in trockenen, belüfteten, korrosionsfreien Bereichen (fern von Sonnenlicht/Regen) platziert sind, halten länger.

- Schwere Umgebungen (z.B. Feuchtigkeit, Staub, korrosive Gase) beschleunigen Korrosion/Schäden und verkürzen die Lebensdauer auf 3–5 Jahre.